8cm AC-25型下层、6cm AC-16型上层沥青钢渣混合料对现场平整度、渗水、摊铺碾压温度变化、碾压遍数与压实度变化情况等做了统计。

3.1 现场8cm AC-25型下层沥青钢渣混合料的试验结果分析

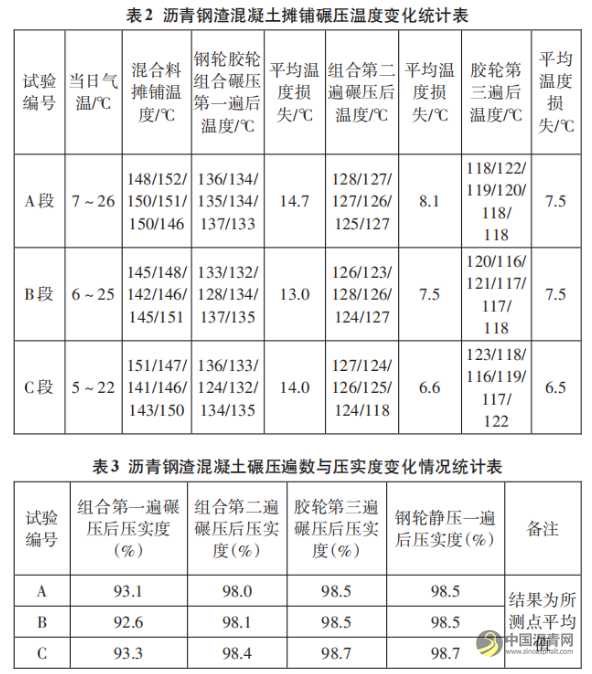

选取A、B、C三段进行试验,详见表2、表3。

从表2、表3得出以下结论:

1) 钢轮第一次振动和胶轮紧跟组合第一遍碾压混合料温度损失较大,平均在 14~16 ℃,组合第一遍碾压压实度增大较快,平均达13.0%左右。如果双钢轮第一次静压,混合料温度损失,压实度达不到振动碾压效果,必然要增加双钢轮碾压遍数,由于双钢轮压路机碾压时需洒水,碾压两遍的温度损失为碾压一遍的近两倍。

2) 双钢轮第一次振动,使沥青混合料中粗骨料通过振动自由移动得到最佳排列,胶轮紧跟碾压,使细集料及时填充粗骨料空隙。双钢轮第二遍振动碾压,在粗细集料基本成最佳组合状态下及时加压,混合料压实度提高明显。见图1、图2。

3.2 现场6 cm AC-16型上层沥青钢渣混合料的试验结果分析

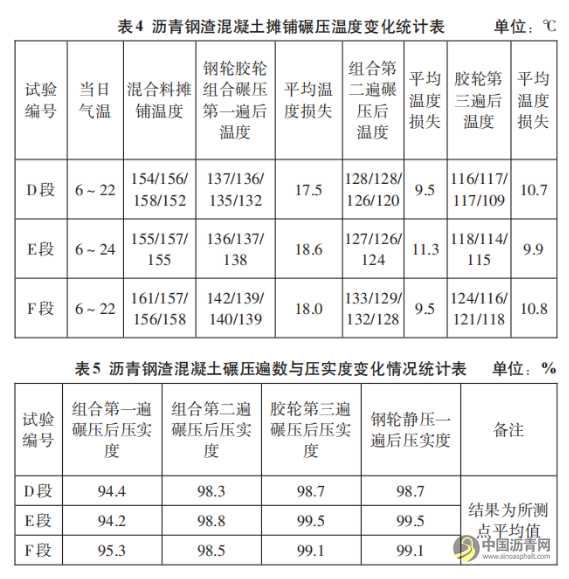

碾压工艺和 8 cm AC-25 型下层相同,选取施工段桩号为 D段、E段、F段。与 8 cm AC-25型下层沥青钢渣混合料的试验相同,分别对混合料摊铺碾压温度变化、碾压遍数和压实度变化情况、现场平整度、渗水等做了统计,详见表4、表5。

从表4、表5得出以下结论:

1) 从温度损失、平整度和渗水系数等情况看,和8 cm AC-25 型下层沥青钢渣混合料的碾压效果基本相符。

2) 摊铺厚度越薄,温度损失越大。检测渗水时,多点基本不渗,冒气泡后水位不下降,检测结果为检测点最大值。渗水系数 (ml/min) 为:D 段 56;E 段70;F段42。路面压实检测平整度较好,基本不渗水。

3.3 室内耐久性试验分析

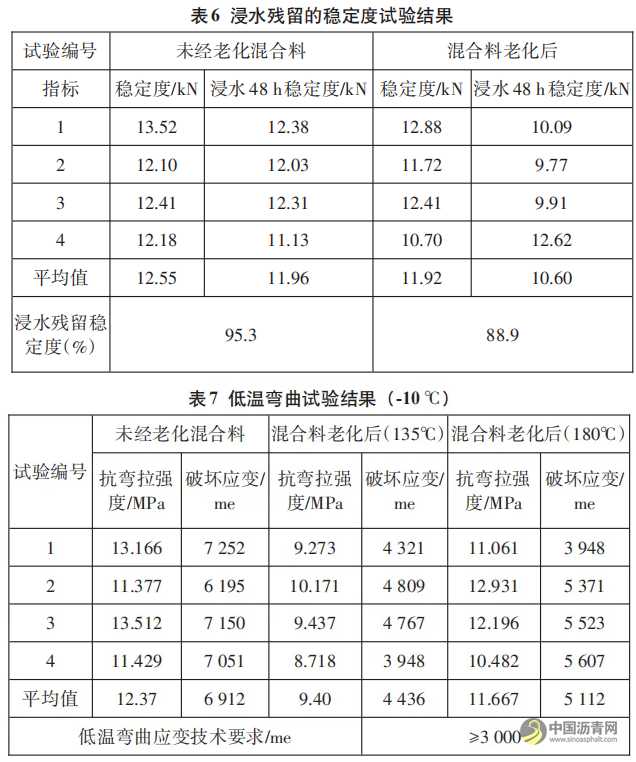

室内耐久性试验分析见表6、表7。

试验结论:通过浸水残留的稳定度试验可知,混合料老化后稳定度降低5%,残留稳定度降低6.4%。混合料老化后浸水稳定度 (48 h) 和未老化稳定度比为10.6/12.55=84.5%。