摘 要

为探究泡沫温拌沥青混合料的压实特性,基于灰色关联理论分析了沥青温度和发泡用水量对沥青发泡效果的影响。并基于最佳发泡条件,通过室内试验研究了压实温度对泡沫沥青混合料力学性能的影响;采用变击实功马歇尔击实试验探究了压实参数随击实次数的变化规律。研究结果表明,发泡用水量对沥青发泡效果影响较大,当用水量为3.6%时,混合料内部残留水最少,压实效果最好;与普通热拌沥青混合料相比,泡沫温拌沥青混合料的压实温度可降低30℃,减少了约14.3%的CO2和5.6%的苯可溶物排放;随着击实次数的不断增加,压实度和稳定度分别呈幂函数与线性增长,当连续击实次数>100次时,试件变得较难以击实;基于压实系数模型计算得到,泡沫沥青混合料达到最佳密实度所需的最小击实次数为155次沥青网sinoasphalt.com。

关键词

道路工程 | 温拌沥青混合料 | 水基发泡 | 压实温度 | 压实机理

沥青路面施工正经历着由热拌向温拌的发展过程[1]。秦永春等[2]研究结果表明,与热拌沥青混合料相比,采用温拌沥青混合料(WMA)不仅可以节约加热能耗,而且可大大降低在拌和与生产过程中所排放出的有害气体,其中CO2和NOx的排放分别下降60%和72.6%;在摊铺过程中所排放出的沥青烟、苯可溶物以及苯并[a]芘等致癌物质可下降80%以上。因此,随着沥青路面技术的发展,近年来温拌沥青混合料作为一种低能耗、绿色环保的新型路面材料,越来越受到道路研究人员的关注[3-5]。

通常情况下,温拌沥青结合料主要通过沥青-矿物法、有机添加剂法、表面活性剂法和泡沫法4种方法来制备[6-8]。其中,应用较广的泡沫法根据发泡剂种类又分为含水添加剂发泡和水基发泡两种[9]。由于水基发泡在发泡过程中不需要添加化学添加剂且不需要较昂贵的设备改装,所以更为经济环保。水基法泡沫技术的原理是通过单一喷嘴将少量和受控的蒸馏水注入到热沥青中以产生泡沫沥青,其目的是通过体积膨胀来降低沥青黏度,最终实现在低温环境中拌和与压实。对于通过水基发泡工艺制备的泡沫沥青,其缺点是在水蒸汽膨胀过程中存在大量亚稳态气泡,这些气泡容易发生破裂,沥青泡沫破裂后发泡水将残留在沥青中,形成水饱和沥青[10]。尽管残留水的含量很小,但是泡沫沥青混合料中的残余水分对混合料的刚度、机械强度,以及抗水损坏性能和抗疲劳性能均具有不利影响[11]。

压实是形成沥青混合料强度和保证路用性能的关键,因此针对水基发泡的温拌沥青混合料压实特性的研究具有重要的实际意义[12,13]。于新等[4]通过室内试验,研究了发泡用水量对泡沫温拌沥青混合料流变性能及性能相关行为的影响,结果表明发泡用水量对其各项性能影响很大。Hailesilassie等[14]通过马歇尔稳定度试验发现与用水量相比,泡沫沥青混合料的稳定度受压实温度的影响更大。Sunarjono[15]采用单轴重复加载试验进行的一项研究结果表明,泡沫沥青材料的抗永久变形能力与压实功密切相关。裴建中等[16]通过马歇尔变温变击实功试验方法研究了WMA的体积特性,结果表明,温拌沥青混合料的空隙率、矿料间隙率以及沥青饱和度受击实温度和击实次数(压实功)影响很大,与热拌沥青混合料相比,温拌沥青混合料具有更好的可压实性。郭乃胜等[17]研究了Evotherm-DAT和S-I两种类型温拌橡胶沥青OGFC混合料的路用性能,结果表明,与热拌橡胶沥青OGFC混合料相比,温拌橡胶沥青OGFC混合料具有较好的水稳定性。

尽管部分学者关于温拌沥青混合料的压实工艺开展了相关研究,但是目前针对水基发泡的泡沫温拌沥青混合料材料自身的压实特性来进行压实机理的研究还不够深入,特别是在沥青发泡主因子的选择、残留水含量对力学性能的影响规律、压实温度对水基发泡的温拌沥青混合料物理体积参数及力学性能的影响,以及压实特征参数随压实功的变化规律等机理方面的研究,仍有待深入。

1、试验材料与设备

本文基于辽河90号基质沥青(主要技术指标见表1),采用水基法通过WLB-10S型实验室用沥青发泡设备(见图1)制备泡沫沥青。

本文混合料的级配类型为AC-16C型沥青混合料,沥青用量为4.4%。混合料矿料设计级配如图2所示。

2、试验设计与试验方法

2.1泡沫沥青制备

沥青膨胀率(Expansion Ratio,ER)和半衰期(Half- Life,HL)是评价沥青发泡效果的两个重要指标。其中,膨胀率为沥青泡沫膨胀时达到的最大体积与泡沫完全消失时的体积之比,可间接反映泡沫沥青的黏度;半衰期为泡沫沥青从最大体积下降到泡沫消失一半时所需的时间,可直接反映沥青泡沫薄膜的稳定性。膨胀率与半衰期皆可通过发泡试验来确定。

郭寅川等[18]研究表明,泡沫沥青的膨胀率和半衰期主要受沥青加热温度、发泡用水量以及沥青种类3大因素的影响。由于本文的研究重点为压实特性,不涉及沥青材料种类的研究,因此本文通过正交试验设计,以10℃为增量,分别选取了4种泡沫沥青加热温度(140℃~170℃)与5种发泡用水量(2.0%~4.0%,梯度为0.5%)进行了测试。基于灰色关联分析理论[19],通过分析不同参数的三维交互图像来确定该沥青的最佳发泡条件。

2.2最佳压实温度的确定

本文通过压实温度试验来确定泡沫温拌沥青混合料的最佳压实温度。在初始目标压实温度90℃~130℃范围内,以10℃为增量,共设置5种压实温度。拌和温度比相应的压实温度提高20℃。为了以可对比和可重复的方式制备泡沫沥青混合料,在混合料拌和前,应将矿料单独加热4h至一定温度。具体的泡沫沥青刚喷出时的温度、矿料预热温度,以及混合料拌和与压实温度如表2所示。

2.3变击实功试验

采用马歇尔电动击实仪连续单面击实泡沫沥青混合料来研究压实功对混合料压实性能的影响机理。击实次数分别为50、75、100、125、150以及175次。试件成型后,通过密度试验与稳定度试验获得不同压实功条件下泡沫沥青混合料的压实高度、压实度(K)、空隙率以及稳定度。最后,通过回归分析方法研究各压实参数随击实次数的变化规律。其中,压实度值K通过试件的表观密度ρa与理论最大密度ρt之比得到。计算公式如下:

3、试验结果与分析

3.1沥青温度与用水量对沥青发泡效果的影响

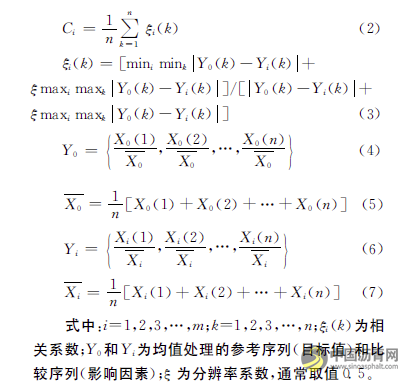

受试验结果离散性限制,传统的回归分析和统计方法对于变化不太明显的体系很难找到规律性的结果。而灰色理论则可以通过定量地计算系统与各影响因素的关联度,从该系统的多个因子中找到主因子。其方法是将系统中的因变因子所对应的统计数据转化为几何曲线。灰色关联分析认为曲线几何形状越接近,则关联程度就越大,该曲线所对应的因子即为主导此工程系统发展态势的主要因子[20]。因此,本文采用灰色关联分析方法计算目标值(ER与HL)与影响因素(沥青温度与用水量)的关联度,根据关联度大小判断各影响因素对目标值的影响程度。计算公式如下。

根据沥青发泡试验统计数据,通过灰色关联分析得到相应的灰色关联度如表3所示。ER与HL的关联度均为C2>C1,说明发泡用水量对沥青的发泡特性影响较大,是影响沥青发泡效果的主要因子。

图3为根据发泡试验因变因子所对应的统计数据转化生成的曲面图,其中,膨胀率ER>10倍,半衰期HL>12s。由于在实际施工中,半衰期越大越有利于施工,故在膨胀率满足要求的前提下,选取半衰期最大值点为发泡条件最优点,即沥青预热温度为140℃,初始发泡用水量为W.C.a=4.0%。

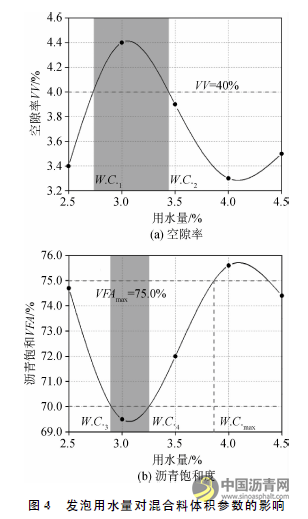

此外,在泡沫沥青混合料拌和过程中,沥青泡沫薄膜破裂后所释放的一部分水分会被干骨料吸收形成残留水,而过多的残留水对混合料路用性能不利。因此,在制备泡沫沥青时需对初始发泡用水量W.C.a进行校正,以获得最佳用水量。图4为发泡用水量对混合料体积参数的影响曲线。根据规范对高速公路和一级公路重载交通的空隙率要求(3.0%~5.0%),当按空隙率中值4.0%控制时,对应的用水量为2.7%与3.4%,取均值,得到对应的最佳用水量为W.C.1=3.1%。同理,按沥青饱和度范围中值70.0%控制时,取对应的用水量2.9%和3.3%的平均值,得到对应的最佳用水量为W.C.2=3.1%。

发泡用水量对泡沫沥青混合料间接拉伸强度发泡用水量对泡沫沥青混合料间接拉伸强度(Indirect Tensile Strength,ITS)的影响如图5所示。由图5可知,随着用水量增加,试件浸水前的间接拉伸强度(ITSdry)与浸水后的间接拉伸强度(ITSwet)以及残留强度比(ITSret)均呈现先减小后增大最后趋于稳定的变化趋势。其中,当用水量为30%时,残留强度比最小(ITSret=94%)。其原因是在该用水量条件下,沥青发泡效果较差(黏度大),使得泡沫沥青因分散不均匀形成了沥青团,由黏结力不足所导致。当用水量增至4.0%时,沥青结团现象得到改善,泡沫沥青在混合料中得以充分分散,混合料强度以及残留强度比均得到显著增强,此时对应的泡沫沥青混合料最佳用水量为W.C.3=4.0%。为此,综合考虑混合料的物理体积参数与力学性能,取W.C.a、W.C.1、W.C.2以及W.C.3均值,得到最佳用水量为3.6%。

3.2压实温度对泡沫沥青混合料压实特性的影响

通过密度试验测得不同压实温度条件下泡沫沥青混合料的体积参数。选取目标体积参数空隙率VV=4.0%、矿料间隙率VMA≥13.5%、沥青饱和度VFA=70.0%作为压实温度控制指标,计算3者对应压实温度T1(100~110℃)、T2(90~120℃)、T3(100~110℃)的交集,得到本文泡沫沥青混合料的最佳压实温度为100℃~110℃。

为了验证该压实温度下泡沫沥青混合料的力学性能,通过稳定度试验与劈裂试验测得混合料的稳定度(MS)、流值(FL)、劈裂强度以及拉伸应变,结果见图6。

由图6可知,泡沫温拌沥青混合料的力学性能受温度影响较大,马歇尔稳定度(MS≥8.0kN)与流值(2.0mm≤FL≤4.0mm)均满足规范要求,劈裂强度与拉伸应变大小适中,能较好兼顾泡沫沥青混合料在高低温环境中的使用效果。与普通的热拌沥青混合料相比,非改性泡沫温拌沥青混合料的拌和温度(120℃~130℃)与压实温度(100℃~110℃)可降低约30℃。如图7所示,对比现有文献[2]中拌和温度与有害气体排放量之间的关系曲线可知,与热拌拌和温度160℃相比,温拌在130℃条件下拌和沥青混合料可减少14.3%CO2和5.6%的苯可溶物(BSO)排放。

3.3压实机理分析

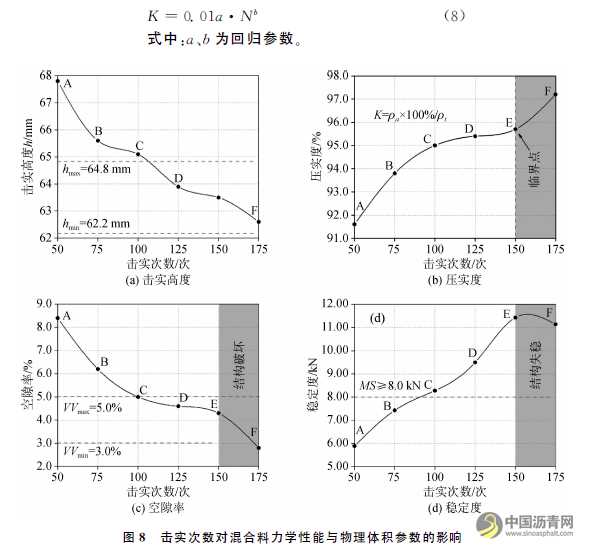

压实速率的快慢可以反映压实泡沫温拌沥青混合料的难易程度。图8为混合料不同压实参数随击实次数增长的变化曲线。从图8中可以看出,随着击实次数的不断增加,泡沫沥青混合料的压实高度h与空隙率VV由快到慢逐渐减小,压实度K与稳定度MS由急到缓不断增大。其中,在有效击实次数(N<150次)范围内,随着击实次数N的持续增加,稳定度呈近线性增长(1.6kN/25次),增长速率为17.5%。此外,当击实次数N≥100次时,试件的压实度与空隙率增长开始变得较为缓慢,说明连续单面击实次数超过100次时,泡沫沥青混合料因密实度提高而变得难以压实。另外,试验中发现,当N接近175次时,试件上表面有大面积花白现象产生,击实面上的颗粒出现碎裂,试件稳定度与空隙率均出现明显拐点。该问题是由试件被过度击实后结构失稳所致。

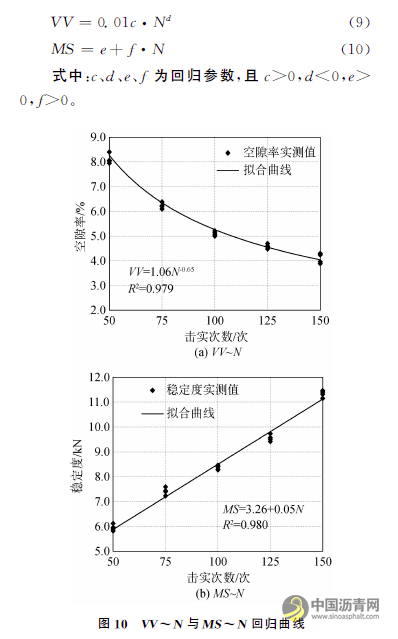

为了进一步研究泡沫温拌沥青混合料压实度、空隙率和马歇尔稳定度与击实次数的变化规律,本文对以上3种压实参数的实测值进行了数值回归分析。

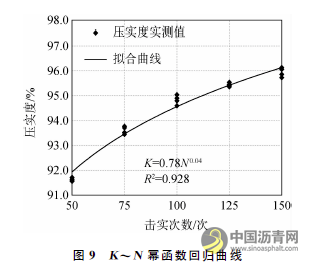

具体分析步骤及回归结果如下:设压实度K是以击实次数N为变量的一元函数,根据图8(b)中K~N的变化趋势,经反复选择拟合函数类型与调试线形,决定采用幂函数对K~N关系曲线进行拟合。拟定回归方程为:

由于试件击实前,需要将泡沫沥青混合料在试模中捣实与刮平,因此混合料具有一个初始压实度K0,所以式(8)满足:当N→0时,K→K0;当N→∞时,K→K∞。此时的K∞为泡沫沥青混合料的压实度理论最大值。经计算,水基发泡的温拌沥青混合料K~N幂函数回归参数拟合结果如表4所示。

由表4可知,K~N幂函数回归参数a和b的标准差较小,且相关系数较大,说明回归具有较好的相关性。如图9所示,在有效击实次数范围内,K~N呈幂函数增长,即随着击实次数的增加,压实度的增长速度(斜率)呈逐渐放缓的变化趋势。

同理,可拟定空隙率(VV)和马歇尔稳定度MS)随击实次数增长规律的回归方程:

图10为空隙率和稳定度的回归曲线。由图10可知,空隙率呈反比例下降,稳定度呈线性增长。

通常情况下,在实际路面摊铺碾压过程中常选用平均空隙率(VV)作为路面压实质量的主要控制指标,而压实度与稳定度亦与该指标直接或间接相关。因此,本文基于室内试验的VV~N拟合结果(图10(a))来模拟泡沫温拌沥青路面的实际摊铺碾压过程,通过定义3条压实曲线(VV1=1.06N-0.50、VV2=1.06N-0.65、VV3=0.9N-0.65)来分析压实过程中压实参数的变化机理。如图11所示,VV1和VV2表示具有相同初压、压实过程不同的泡沫沥青混合料,虽然两者初始空隙率VV0相同(N→0,VV→VV0),但由于压实工艺不同,导致其VV~N曲线呈现不同的增长曲率。曲线VV2和VV3初压不同,但压实工艺相同(曲率相同)。对比3条曲线可发现,3种压实工况达到目标空隙率(VVm)时所需的压实功差别较大。这说明混合料的压实速率受压实工艺影响较大,为取得最佳压实效果,需保证最小击实次数,即最小压实功。

另外,沥青混合料的压实难易程度取决于在达到某一压实效果时所需的最小压实功。因此若以空隙率作为压实性能的控制指标,则可通过达到目标空隙率时所需的最小击实次数来反映混合料的压实难易程度。为此,本文基于VV~N数值回归模型VV=α·N-β定义了泡沫温拌沥青混合料的压实系数ν:

压实系数ν越小,沥青混合料越易于压实;反之,则压实比较困难。不仅如此,压实系数ν的定义还可用于预估特殊条件下试件制备过程中所需的最小压实功。例如,基于公式(11),当α=1.06,β=0.65,目标空隙率VVm取范围中值为4.0%时,经计算得到压实系数ν=155次,即达到目标空隙率所需的最小击实次数为155次。

4、结语

(1)发泡用水量对沥青发泡效果影响较大,通过灰色关联分析和室内试验确定了沥青最佳发泡条件为沥青预热温度140℃、发泡用水量3.6%。

(2)水基发泡温拌沥青混合料的最佳压实温度为100℃~110℃,相比于普通热拌沥青混合料压实温度130℃~140℃,降低了约30℃。在该温度下碾压泡沫沥青混合料,可减少约14.3%CO2和5.6%的苯可溶物排放量。

(3)当连续击实次数超过100次时,试件变得较难以击实;为避免过度击实,试件击实次数不宜超过150次。在有效击实次数(N<150次)范围内,随着击实次数的不断增加,马歇尔稳定度呈近线性增长(1.6kN/25次),增长速率为17.5%。

(4)沥青混合料压实难易程度取决于达到相同压实效果所需的最小压实功,基于此,本文定义了泡沫沥青混合料的压实系数ν=(α/VVm)^1/β。通过该模型计算可知,达到泡沫温拌沥青混合料目标空隙率VVm=4.0%所需的最小击实次数为155次。

爱壹帆

气动球阀

卡套球阀

卡套式球阀

中网涂料

中网沥青

中网信息

熊猫网

中网生活

中网建材

中国牛涂网

中网机械

中网化工

美美日记

中网体坛

中网机器人

中网橡胶

中网塑料

中网玻璃

中网盈科信息网

中网互联资讯网

ok资讯网

工具信息网

中网资讯

好力百信息网

合亚嗒资讯网

行业资讯在线

IT信息网

考腾资讯网

美得意网

ok信息网

QQ行业资讯网

深圳资讯网